引言

隨著油氣田勘探開發(fā)的不斷深入���,油氣開發(fā)環(huán)境更加苛刻����,高溫高壓(205~260℃���、200~280MPa)以及高含H2S����、CO2����、S、Cl-的環(huán)境對油井管柱的材質(zhì)和損傷控制技術提出了更加嚴格的要求���。馬氏體不銹鋼����、超級馬氏體不銹鋼、雙相不銹鋼及鎳基合金管材存在使用溫度極限����,而鈦合金在高溫下仍能保持很高的強度,除此之外����,鈦合金耐蝕及抗疲勞等特性使其在油氣井開發(fā)中能夠得到廣泛的應用[1-2]。

國外鈦合金油井管材的研發(fā)和使用起步較早����。20世紀末,西方國家就在石油行業(yè)實現(xiàn)了鈦合金管材的工業(yè)化應用����。美國RMI公司是技術較為成熟的機構之一,該公司研發(fā)了一種強度和耐蝕性都滿足油氣田生產(chǎn)需求的α+β型Gr.28鈦合金����,其在焊接性能、熱處理工藝����、延展性、抗疲勞裂紋擴展性能和斷裂韌性方面表現(xiàn)優(yōu)異���,大幅度降低了鈦合金油井管的生產(chǎn)成本[3]����。經(jīng)評定,在溫度低于330℃時����,RMI公司制造的鈦合金油井管可以完全防止H2S、CO2和Cl-的腐蝕���。

1985年,第一套鈦合金管柱應用于SAltonSea���,套管最初使用Ti-38644材料����,之后又發(fā)展了ASTMGrade29材料的鈦合金套管����,這些套管絕大多數(shù)在SAltonSea使用時間超過15年且沒有出現(xiàn)腐蝕或開裂的情況[4]。RMI鈦業(yè)在井底溫度為235℃的熱酸性氣井中首次應用了Ti-6Al-4V-Ru管柱����,應用效果良好���。在墨西哥灣一些高壓高溫井中,Ti-6Al-4V���、Ti-6Al-2Sn-4Zr-6Mo和Ti-6Al-4V-Ru等鈦合金油井管材也得到了初步應用[5]����。20世紀90年代����,美國研制出了直徑為244.5~406.4mm的鈦合金熱采井用套管,其材質(zhì)為Ti-6246材料����,并成功在20多口熱采井中應用,效果良好���。

國內(nèi)鈦合金油井管材的研發(fā)起步較晚����,2008年國內(nèi)才開始使用鈦合金材料制造井下管柱���。中國石油集團工程材料研究院展開了對鈦合金管材的耐蝕性和適宜性的研究����,認為鈦合金在高溫高壓以及高含H2S、CO2����、S、Cl-的井下環(huán)境中具有優(yōu)異的抗縫隙腐蝕和抗孔蝕性[6]���。東方鉭業(yè)等企業(yè)也相繼展開研究����,研制出鈦合金管柱的配套產(chǎn)品[7]���。2015年,中石化在元壩氣田首次應用了型號為TP-Ti-110TP-G2鈦合金油管���,其耐腐蝕能力與鎳基合金管相近[8]����。2020年����,國產(chǎn)鈦合金套管成功應用于南海水合物試采中����,該鈦合金套管抗擠毀性能大于42MPa����,承壓能力極強[9]。

鈦合金管材表面損傷主要有摩擦磨損和腐蝕磨損����,為了降低鈦合金管材使用過程中產(chǎn)生的損傷,鈦合金管材表面涂層技術和起下管柱過程中的損傷控制技術應運而生����,其技術進展也與鈦合金管材的廣泛應用密切相關。

1����、鈦合金管材表面損傷特性研究現(xiàn)狀

鈦合金管材的摩擦磨損和腐蝕磨損是鈦合金管材損傷的重要形式,近年來許多學者進行了相關研究����。

1.1鈦合金摩擦磨損特性研究

鈦合金的“組織結構-成分組成-摩擦性能”之間有著一定的關系[10]。HaftlanG等[11]研究了Ti-29nB-14ta-4.5Zr合金組織結構與磨損機制關系����,隨著作用力由2n增加為10n����,磨損機制由二體顆粒磨損轉化為疲勞磨損����,最后變?yōu)轲ぶp,且撕裂現(xiàn)象逐漸嚴重���。研究表明����,鈦合金表層的紋理結構可以減小摩擦系數(shù)[12]����,這是由于紋理結構減小了摩擦過程中的接觸面積,進而減緩了基體的磨損進程���。

對于鈦合金在油氣開采環(huán)境下的磨損,鄒嬌娟[13]對TC4合金在CO2飽和模擬油田采出液中的腐蝕磨損行為進行了研究���,與GCr15鋼球配副時���,TC4合金在腐蝕溶液中的摩擦系數(shù)穩(wěn)定在0.35左右���,磨損機制為黏著磨損和磨粒磨損;與Si3n4陶瓷球配副時����,TC4合金的摩擦系數(shù)在0.25左右,磨損機制主要為磨粒磨損和疲勞磨損����。林乃明等[14]采用自制的沖蝕實驗裝置,研究了TC4合金在某油田模擬采出液中的沖蝕磨損行為���,試驗后TC4合金表面分布有大小不等的凹坑與小溝槽����,這是因為在固-液兩相流的沖擊作用下���,材料表面被持續(xù)沖蝕作用破壞����。不同涂層對鈦合金摩擦磨損也有影響����。使用自組裝技術在TC4鈦合金表面制備氧化石墨烯包覆多巴胺的復合涂層����,該涂層摩擦系數(shù)極低���,僅為0.164���,約為基體摩擦系數(shù)的32.3%,磨損率顯著下降[15]����。MoS2+fe2O3氧化膜中MoS2含量對TC4合金表面摩擦性能也有影響,當氧化膜中不添加MoS2時���,其摩擦系數(shù)約為0.75����,隨著MoS2含量的升高����,平均摩擦系數(shù)降低到0.03至0.12之間����,磨痕表面逐漸形成致密的摩擦膜[16]���。利用電弧離子鍍技術沉積TiAln涂層,涂層在650℃的空氣抗氧化性極強���,磨損性能有較大提高[16]���。ao等[17]研究發(fā)現(xiàn)Tio2/HBn粒子能夠有效嵌入TC4表面Mao涂層表面孔隙、裂紋中���,并有高耐磨性與較低的摩擦系數(shù)����。

TC4鈦合金表面的Mao涂層在摩擦時會發(fā)生崩裂���、脫落���,而經(jīng)過噴丸處理后,Mao涂層在摩擦時僅外層發(fā)生崩裂[18]����。Cui等[19]采用直流反應磁控濺射技術在鈦合金表面制備梯度納米Tin膜層���,研究結果表明梯度納米Tin層與基體之間的結合力遠高于單層Tin硬質(zhì)層的結合力,梯度納米Tin層的彈性模量以及硬度明顯提高���。

WilSon等[20]采用物理氣相沉積技術在鈦合金表面制備Tin/Ti多層涂層���,結果表明純鈦層可減少膜間應力,使膜與基體結合更加緊密���。tan等[21]采用離子體氮化和PVd復合技術制備納米晶Ti/AlTin膜層���,該納米晶Ti/AlTin膜層分為AlTin膜層、純鈦過渡層以及金屬間化合物層����,涂層之間結合緊密,無明顯微裂紋等結構缺陷的存在����。Guo等[22]研究了在不同溫度下,鈦合金表面納米TiAlSiCn多元涂層磨損機理的變化����。

1.2鈦合金腐蝕磨損特性研究

腐蝕磨損是材料表面在磨損與腐蝕介質(zhì)共同作用下產(chǎn)生的局部性金屬腐蝕���。磨損和腐蝕2種作用的相互促進���,加速了金屬材料的破壞過程���。

鈦合金在純水與海水中摩擦性能不同[23],海水中鹽在摩擦過程中會起到潤滑效果���,然而海水中的磨損率相較于純水更高���。干摩擦時Mao涂層崩裂產(chǎn)生的磨屑會填充到表面微孔之中,磨損形式為輕微的擦傷[24]����。

niCoCrAlYta涂層在naoH溶液和HCl溶液中的摩擦系數(shù)、磨損率最低���,因為niCoCrAlYta合金腐蝕后在表面形成大量Al2O3���、Cr2O3和ta2o5相減小了摩擦副之間的接觸面積[25]。TC4鈦合金在氧化熱處理和dlC膜層沉積后����,dlC膜層表面形成含碳層����,進而在摩擦過程中有較好的摩擦性能[26]���。隨碳元素的增加����,TiSiCn納米涂層在磷酸鹽緩沖液(PBS)中的耐磨性逐漸增加����,這主要是因為涂層中非晶態(tài)C能夠在對磨過程中起到降低摩阻的作用[27]。

CoMakl等[28]對比分析了單層Tin層����、TiAln層和多層結構的TiAln/Tin層在模擬體液中的磨蝕行為。沉積涂層后����,磨損率降低,尤其是TiAln/Tin膜層的摩擦系數(shù)僅為0.07左右���,磨損率降低到1.57×10-3mm3/(n.M)���,僅為基體的10%����。

ZHao等[29]采用陰極恒電位極化技術����,獲得了Ti/Tin涂層在模擬體液中發(fā)生純機械質(zhì)量損失����,通過電子的得失計算出發(fā)生純腐蝕導致的質(zhì)量損失以及在發(fā)生“磨損-腐蝕”交互作用而產(chǎn)生的質(zhì)量損失。其結果表明多層Ti/Tin有效抑制了柱狀晶的形成和晶間微裂紋的萌生����,從而降低在模擬體液中的磨損量,其發(fā)生“腐蝕-磨損”交互作用產(chǎn)生的質(zhì)量損失僅占總質(zhì)量損失的2.3%左右���。

高飛等[30]研究了Ti80鈦合金在苛刻的油氣井腐蝕環(huán)境下的腐蝕行為����,結果表明:在200~240℃不同CO2分壓的地層水和殘酸環(huán)境中,Ti80鈦合金均為輕度腐蝕���,無點蝕現(xiàn)象���,隨溫度的升高,其發(fā)生電化學腐蝕的傾向增大����;在200~240℃油基泥漿、高PH值甲酸鉀完井液中����,Ti80鈦合金的腐蝕為輕度腐蝕,無點蝕發(fā)生����;在高PH值甲酸鉀完井液中,Ti80鈦合金的腐蝕較為嚴重且有點蝕發(fā)生����,C環(huán)試樣均發(fā)現(xiàn)了點蝕坑及微觀裂紋,溫度升高使自腐蝕電流密度增大���、自腐蝕電位負移����、極化電阻減小幅度很大。

2����、鈦合金管材抗磨損表面涂層技術研究

由于磨損會造成材料表面損傷,因此需要通過合適的表面處理技術改善鈦合金的磨損性能����。目前常用的方法主要是對鈦合金管材表面進行改性處理或者制備具有不同功能的涂層。在鈦合金管材表面制備涂層的研究主要包括以下兩個方面:一是在鈦合金表面制備能夠降低摩阻的膜層����;二是采用PVd等技術����,在鈦合金表面制備高硬度的耐磨涂層。

2.1表面涂層技術

為了降低鈦合金表面損傷����,常常需要在其表面制備一層減磨或耐磨的涂層。利用硼碳共滲工藝在TC4鈦合金表面得到TiB���、TiB2和TiC三相結構����,可有效提高TC4鈦合金的耐摩擦磨損性能[31]。雙層輝光等離子滲金屬技術在TC4鈦合金表面制備的滲錯層組織連續(xù)����、均勻、致密����,與基體結合良好,試驗表明滲錯層的摩擦系數(shù)和比磨損率約為TC4鈦合金基體的45.9%和13.6%[32]����。

采用等離子體基離子注入的方法在TC4合金表面分別注入n+C、Ti+n和Ti+C元素����,在相同注入電壓下,Ti+C注入層的硬度最高����,其次是Ti+n注入層;50kV下注入層Ti+C具有最低的比磨損率����,較未處理TC4基體下降了一個數(shù)量級[33]。WC-Ti6Al4V增強復合涂層的耐磨性較基體有明顯改善���,涂層中未熔化的WC顆粒充當硬質(zhì)增強相���,避免了涂層的嚴重磨損[34]����。Ti+Mao+Ptfe涂層在開始磨損時摩擦因數(shù)很低���,短距離對磨后���,涂層的減摩效果逐漸消失[35]。利用微弧氧化與磁控濺射技術在氧化膜表層濺射Crn���、Tin、dlC等���,氧化膜作為內(nèi)層起承載作用���,表面硬質(zhì)膜起抗磨損作用,兩者結合可獲得摩擦性能較好的復合涂層[36]���。

李兆峰等[37]采用氣相沉積技術���,在TC4鈦合金表面制備Crn和dlC耐磨涂層���,結果表明:Crn涂層的摩擦系數(shù)與裸TC4合金基本相當,而dlC涂層的摩擦系數(shù)較小����,只有0.073。

劉順等[38]采用原子比1∶1的ni和Ti為原料���,通過冷噴涂和低壓等離子噴涂制備了ni-Ti復合涂層����,冷噴涂涂層的顯微硬度(HV0.3)值為(2192±136)MPa���,而低壓等離子噴涂涂層的顯微硬度(HV0.3)值則達到(5763±203)MPa����;摩擦磨損試驗表明���,冷噴涂涂層以黏著磨損為主���,涂層表面摩擦損傷嚴重����,低壓等離子噴涂

涂層以磨粒磨損為主����,表現(xiàn)出了更高的耐磨性,磨損率降低了一個數(shù)量級����。

2.2復合涂層技術

表面涂層一般比較脆,涂層與鈦合金之間結合不夠緊密���,往往很容易從基體上脫落����,因此����,學者建議在鈦合金表層覆蓋軟硬交替的復合涂層����。在激光熔覆鈦基復合涂層組織中,ni60/H-Bn含量為25%時涂層耐磨性能與硬度有了明顯提高[39]���。利用激光熔覆技術在Ti6Al4V合金表層添加ni80Cr20-40Al-20Si復合涂層����,涂層和基體結合緊密,其氧化膜由Al2O3���、nio組成����,結構致密���,高溫抗氧化性能優(yōu)異[40]���。采用激光熔覆技術在ta15鈦合金表層制出TiB-TiC共同增強Tini-Ti2ni金屬間化合物復合涂層,硬度與耐磨性優(yōu)異的TiB-TiC陶瓷和韌性優(yōu)異的Tini-Ti2ni共同配合���,表現(xiàn)出優(yōu)異的耐磨性[41]����。覃鑫等[42]研究表明采用合適的激光熔覆技術參數(shù)就可以在鈦合金表面制作良好的沒有氣孔����、裂紋的熔覆層���。

3、鈦合金管材起下管柱技術研究

液壓動力鉗的使用雖然提高了工作效率����,但鉗牙對套管表面造成的損傷是極大的安全隱患,尤其是鈦合金管柱[43]���。微牙痕和無牙痕起下管柱技術在此背景下應運而出���。微牙痕起下管柱技術是針對合金油、套管和類似材質(zhì)設計而成���,可以有效地減少施工過程中對鈦合金管體的傷害����。無牙痕起下管柱技術是在微牙痕液壓大鉗上安裝特制的無牙痕鉗牙來起����、下管柱的技術[44]。

3.1微牙痕起下管柱技術

微牙痕管鉗主要是在鉗牙縫隙內(nèi)添加一層橡膠填充物���,分散了施加在管柱上的載荷���,其在起下套管時在管柱上留下的牙痕非常細小。

美國艾克爾(eCkel)公司[44-46]設計生產(chǎn)的CHroMeBoSS系列管鉗���,如圖1所示����。通過管頭2個滑動頭來提供同向的徑向載荷���,管鉗的金字塔細牙可以提供極好的起下耐腐蝕合金的能力����。同時����,浮動式背鉗可以極大地降低管柱所受的剪切力和彎矩,從而更好地保護油套管����。管鉗采用的微牙痕鉗頭和牙板是針對合金管柱設計的,牙印小于0.08mm���。

威德福公司設計的金剛石鉗牙系統(tǒng)[47]���,利用細密的四面體形鉗牙來降低損傷���。該系統(tǒng)在卡塔爾等地區(qū)進行了測試,結果表明該系統(tǒng)能顯著降低管柱腐蝕���。

2006年����,夏祖國����、孫亦蓬等人[48]介紹了高含硫氣田中微牙痕起下套管技術的應用,其采用艾克爾公司生產(chǎn)的219mmHSHt型微牙痕液壓套管鉗����。該技術可以有效防止H2S對管材的腐蝕,從而極大程度地降低了套管的損傷程度���。

2007年����,大慶油田引進艾克爾公司生產(chǎn)的219mmHSHt型微牙痕液壓套管鉗,在達深CP302井���、徐深9-平1井和宋深2井等氣井應用,效果良好[49]���。

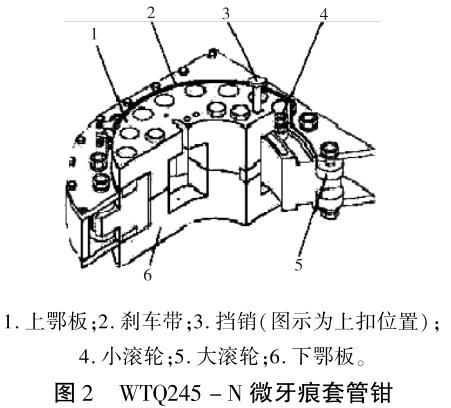

黃進云����、舒尚文等人[50]研制的WtQ245-n微牙痕套管鉗安裝了滑動槽來保證徑向壓緊����,如圖2所示,可以有效減少切向相對運動帶來的套管損傷����。管鉗使用的微牙痕鉗牙是在一個圓弧面上分布細致、緊密的細齒���,增大與套管的直接接觸面積���。

2006年,江蘇鹽城特達鉆采設備公司在液壓動力大鉗的基礎上開發(fā)出智能微損傷型液壓動力鉗[51]����,如圖3所示����。該裝置在本體上集成了扭矩控制系統(tǒng)����,配備的鉗牙與套管的接觸面積更大,且增加了調(diào)速功能閥組���。

3.2無牙痕起下管柱技術

無牙痕起下管柱技術是在微牙痕大鉗上安裝無牙痕鉗牙���,鉗牙全部由橡膠材料制成,利用橡膠與管柱的摩擦提供扭矩���。無牙痕起下作業(yè)技術設備主要由無牙痕液壓大鉗和無牙痕氣動卡瓦組成[44]���。

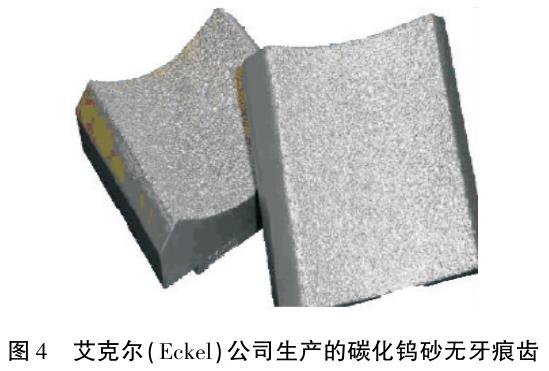

美國艾克爾公司設計可以減少牙板入侵與牙痕的管具,如圖4所示����。該牙板使用碳化鎢砂[45],擁有更多的管具接觸點���,且不易脫落或剝離����。

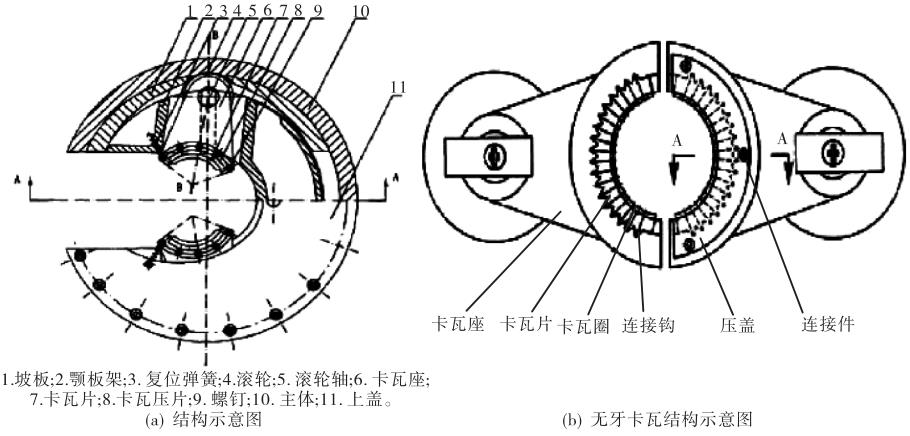

肖立虎和吳立中聯(lián)合研發(fā)出一種無牙痕液壓鉗[52],如圖5所示����,該液壓鉗的顎板架上的卡瓦座上安裝了由耐磨材料制作的卡瓦壓蓋���、卡瓦片等���,并加大了管柱的接觸面積。

2014年4月���,由張秀紅等人[53]研制了一種無牙痕液壓動力鉗����,其主鉗使用雙剎帶制動裝置���,制動效果良好且構造簡單���。背鉗使用液壓缸夾緊���,全包圍式無牙痕牙板增加了夾緊接觸面積。江蘇申利達機械制造有限公司研發(fā)了一種Sld型無牙痕液壓動力鉗���,如圖6所示����。該動力鉗是在美國艾克爾公司液壓鉗的基礎上����,重新設計改進而成。通過更換特殊鉗頭����,采用非金屬特殊牙塊,實現(xiàn)了無牙痕操作管柱����,可以廣泛用于含硫油氣田、海洋油田的鈦合金管材起下管柱作業(yè)���。

4���、結束語

綜上所述����,鈦合金管材在極端苛刻的油氣田開發(fā)環(huán)境中具有廣泛的應用前景����,隨著鈦合金管材損傷控制起下管柱技術的日漸成熟,未來可成為苛刻環(huán)境能源井管材首選���。目前針對鈦合金管材表面損傷特性的研究已經(jīng)取得了一定的成果����,包括鈦合金摩擦損傷特性���、腐蝕磨損特性等;同時對鈦合金管材抗磨損表面涂層技術的研究���,提供了表面涂層技術和復合涂層技術等降低鈦合金管材磨損的技術方法���;在微牙痕和無牙痕技術研究和起下管柱裝備配套方面也有了突出進展,但仍不能很好地指導和輔助現(xiàn)場應用���。因此����,在苛刻環(huán)境能源井中,鈦合金管材損傷控制技術研究亟待突破����,針對該管材的微牙痕和無牙痕起下管柱工具的研發(fā)刻不容緩,研究成果可有效保障鈦合金管材應用安全性���,對于延長油氣田管柱使用年限具有重要意義���。

參考文獻

[1]董盼,朱世東���,李金靈����,等.鈦合金及其油井管耐蝕性能研究進展[J].鈦工業(yè)進展���,2021���,38(2):42-48.

[2]SUnaBat,itot���,MiYataY����,etAl.influenCeofCHlorideionSonCorroSionofModifiedMartenSiTiCStainleSSSteelSatHiGHteMPeratureSunderaCO2enVironMent[J].CorroSion,

2014���,70(10):988-999.

[3]SCHUtZrW����,WatkinSHB.reCentdeVeloPMentSinTita ̄niuMAlloyaPPliCaTionintHeenerGyinduStry[J].MateriAlSSCienCeandenGineerinG:a���,1998����,243(1/2):305-315.

[4]MaCdonAldWd���,GraUManJS.tHeSerViCeHiStoryandPerforManCeofTitaniuMinGeotHerMAlSySteMS[C]//Corro ̄Sion2014,Sanantonio���,texaS���,USa:naCeinternaTionAl���,2014:naCe-2014-3831.

[5]kanerd,CraiGS���,VenkateSHa.TitaniuMAlloySforoilandGaSSerViCe:areVieW[C]//CorroSion2009����,atlanta���,GeorGia:naCeinternaTionAl���,2009:naCe-09078.

[6]劉強,宋生印����,李德君,等.鈦合金油井管的耐腐蝕性能及應用研究進展[J].石油礦場機械����,2014,43(12):88-94.

[7]李永林����,朱寶輝���,王培軍,等.石油行業(yè)用ta18鈦合金厚壁管材的研制[J].鈦工業(yè)進展����,2013,30(2):28-31.

[8]史雪枝���,周小虎���,喬智國.超深高含硫氣藏完井管材優(yōu)化與實踐[J].石油機械,2016����,44(8):11-14.

[9]劉強.鈦合金套管首次在我國海域天然氣水合物試采中成功應用[J].石油管材與儀器,2020����,6(2):68.

[10]李朝志���,付彬國����,劉金海,等.鈦合金干滑動摩擦行為與磨損機理研究進展[J].材料導報����,2018,32(S1):410-414.

[11]HaftlanGf���,ZareiHa����,aBediH.tHeWearinduCedCryStAlloGraPHiCtexturetranSiTioninTi-29nB-14ta-4.5ZrAlloy[J].aPPliedSurfaCeSCienCe���,2019����,491:360-371.

[12]WanGJf����,XUeW,GaoS����,etAl.effeCtofGrooVeSurfaCetextureontHefretTinGWearofTi-6Al-4VAlloy[J].Wear,2021,486/487:204079.

[13]鄒嬌娟.油套管用Ti6ai4V合金熱氧化表面改性及其典型服役行為研究[d].太原:太原理工大學����,2016.

[14]林乃明,鄒嬌娟����,田偉,等.熱氧化TC4合金在模擬油田介質(zhì)中的沖蝕磨損行為[J].稀有金屬材料與工程����,2017,46(12):4000-4005.

[15]WanGCC����,ZHanGGQ,liZP���,etAl.MiCrotriBoloGiCAlProPerTieSofTiSinGleBond6AlSinGleBond4VAlloytreatedWitHSelf-aSSeMBleddoPaMineandGraPHeneoxideCoaTinGS[J].triBoloGyinternaTionAl����,2019����,137:46-58.

[16]汝強����,胡社軍���,陳俊芳,等.tC11鈦合金表面電弧離子鍍Tiain涂層防護性能的研究[J].金屬熱處理����,2006,31(7):33-36.

[17]aon���,liUd����,WanGSX���,etAl.MiCroStRuCtureandtriBo ̄loGiCAlBeHaViorofaTio2/HBnCoMPoSiteCeraMiCCoaTinGforMedViaMiCro-arCoxidaTionofTi-6Al-4VAlloy[J].JournAlofMateriAlSSCienCe&teCHnoloGy����,2016���,32(10):1071-1076.

[18]WanGYM����,GuoJW,ZHUanGJP���,etAl.deVeloPMentandCHaraCterizaTionofMaoBioaCTiVeCeraMiCCoaTinGGroWnonMiCro-PatternedTi6Al4VAlloySurfaCe[J].aPPliedSur ̄faCeSCienCe����,2014���,299:58-65.

[19]CUiWf���,QinGW,dUanJZ����,etAl.aGradednano-TinCoaTinGonBioMediCAlTiAlloy:loWfriCTionCoeffiCient,GoodBondinGandBioCoMPaTiBility[J].MateriAlSSCienCeandenGineerinG:C���,2017���,71:520-528.

[20]aVelar-BaTiStaWilSonJC,WUSJ���,GotMani���,etAl.duPlexCoaTinGSWitHenHanCedadHeSiontoTiAlloySuB ̄StratePreParedByPoWderimmerSionnitridinGandTin/TiMulTilayerdePoSiTion[J].MateriAlSletterS����,2015���,157:45-49.

[21]tanCl,kUanGtC����,ZHoUkS,etAl.faBriCaTionandCHaraCterizaTionofin-SituduPlexPlaSMa-treatednano ̄CryStAllineTi/AlTinCoaTinGS[J].CeraMiCSinternaTionAl���,2016���,42(9):10793-10800.

[22]Guof,likS���,HUanGXf���,etAl.UnderStandinGtHeWearfailureMeCHaniSMofTiAlSiCnnanoCoMPoSiteCoaTinGate ̄VAluatedteMPeratureS[J].triBoloGyinternaTionAl���,2021,154:106716.

[23]陳君���,閻逢元����,王建章.海水環(huán)境下TC4鈦合金腐蝕磨損性能的研究[J].摩擦學學報����,2012,32(1):1-6.

[24]ríoSJM����,QUinterod,CaSta?oJG����,etAl.CoMPariSonaMonGtHeluBriCatedandunluBriCatedtriBoloGiCAlBeHaViorofCoaTinGSoBtainedByPeoontHeTi6Al4VAlloyinAlkAline

SoluTionS[J].triBoloGyinternaTionAl,2018���,128:1-8.

[25]liUX����,anYl,liSJ����,etAl.anaSSeSSMentoftriBoloGiCAlPerforManCeonniCoCrAlYtaCoaTinGunderCorroSiVeenVi ̄ronMentS[J].triBoloGyinternaTionAl,2017���,115:35-44.

[26]GraBarCZYkJ����,GaJJ����,PaZikB����,etAl.triBoCorroSionBeHaViorofTi6Al4VAlloyaftertHerMo-CHeMiCAltreatMentanddlCdePoSiTionforBioMediCAlaPPliCaTionS[J].triBolo ̄

GyinternaTionAl,2021����,153:106560.

[27]HateMa,linJa����,WeirH����,etAl.triBoCorroSionBeHaV ̄iorofloWfriCTionTiSiCnnanoCoMPoSiteCoaTinGSdePoSitedonTitaniuMAlloyforBioMediCAlaPPliCaTionS[J].SurfaCeand

CoaTinGSteCHnoloGy����,2018,347:1-12.

[28]?oMaklio.iMProVedStRuCturAl����,MeCHaniCAl,CorroSionandtriBoCorroSionProPerTieSofTi45nBAlloySByTin����,TiAlnMonolayerS,andTiAln/TinMulTilayerCeraMiCfilMS[J].Ce ̄

raMiCSinternaTionAl���,2021���,47(3):4149-4156.

[29]ZHaoCl,ZHUY���,YUanZW���,etAl.StRuCtureandtriBo ̄CorroSionBeHaViorofTi/TinMulTilayerCoaTinGSinSiMulatedBodyfluidByarCionPlaTinG[J].SurfaCeandCoaTinGSteCH ̄

noloGy����,2020���,403:126399.

[30]高飛.苛刻腐蝕環(huán)境中鈦合金油套管材料的適用性研究[d].西安:西安石油大學���,2020.

[31]張毅.TC4鈦合金表面硼碳共滲及其耐摩擦磨損性能研究[d].南京:南京航空航天大學,2018.

[32]吳紅艷���,張躍文���,黃珂����,等.TC4鈦合金表面滲鋯層的顯微組織與摩擦磨損性能[J].機械工程材料,2016����,40(5):77-80.

[33]馮興國,張凱鋒����,周暉���,等.Ti6Al4V合金表面離子注入n+C,Ti+n和Ti+C性能研究[J].稀有金屬材料與工程����,2019,48(5):1447-1453.

[34]WUMY����,ZHanXH,BUHC����,etAl.WearreSiStanCeofdifferentBioniCStRuCtureManufaCturedBylaSerCladdinGonTi6Al4V[J].MetAlSandMateriAlSinternaTionAl,2021����,27(7):2319-2327.

[35]AliaSGHariS,SkeldonP����,tHoMPSonGe.PlaSMaeleCtrolyTiCoxidaTionofTitaniuMinaPHoSPHate/SiliCateeleC ̄trolyteandtriBoloGiCAlPerforManCeoftHeCoaTinGS[J].aP ̄

PliedSurfaCeSCienCe,2014���,316:463-476.

[36]童洪輝����,金凡亞.微弧氧化與磁控濺射復合處理的鈦合金表面耐磨性研究[].材料保護,2005����,38(7):18-20.

[37]李兆峰,李志強����,趙朋舉,等.TC4鈦合金表面Crn和dlC耐磨涂層制備及性能研究[J].材料開發(fā)與應用���,2014����,29(4):43-47.

[38]劉順���,羅杰,陳衡����,等.冷噴涂和低壓等離子噴涂ni-Ti涂層:組織和性能[J].稀有金屬材料與工程,2019,48(11):3621-3627.

[39]譚金花����,孫榮祿,牛偉���,等.ni60/H-Bn含量對激光熔覆鈦基復合涂層組織及性能的影響[J].表面技術���,2019,48(10):107-115.

[40]徐江寧���,劉秀波���,喬世杰,等.Ti6ai4V合金表面激光熔覆ni-CraiSi復合涂層的組織及高溫抗氧化性能[J].中國有色金屬學報���,2018����,28(1):46-52.

[41]fenGSr���,tanGHB����,ZHanGSQ,etAl.MiCroStRuCtureandWearreSiStanCeoflaSerCladTiB-TiC/Tini-Ti2niin ̄terMetAlliCCoaTinGonTitaniuMAlloy[J].tranSaCTionSofnonferrouSMetAlSSoCietyofCHina����,2012,22(7):1667-1673.

[42]覃鑫���,祁文軍����,左小剛.TC4鈦合金表面激光熔覆niCrCoAlY-Cr_3C_2復合涂層的摩擦和高溫抗氧化性能[J].材料工程����,2021,49(12):107-114.

[43]朱明坤.淺析井口旋扣設備的現(xiàn)狀和發(fā)展[J].西部探礦工程���,2021����,33(5):37-40.

[44]CHiSelinGd.tHreePointPoWertonGreduCeSPiPedaMaGe[J].PetroleuMenGineerinternaTionAl���,1998(3):17-21.

[45]SiMPSonM���,daVidSonCJ.tuBulartranSferSySteM:US6705414B2[P].2004-03-16.

[46]CaSSeeU,roCkd����,karad,etAl.tRueHyBridoPeraTionSCoMBininGCoiled-tuBinGdrillinGandConVenTionAlriGWork ̄oVerteCHniqueSandPraCTiCeS[J].SPedrillinG&CoMPle ̄

Tion���,2006����,21(4):248-253.

[47]HanSenMd���,aBraHaMSene.iMProVinGSafetyPerforM ̄anCetHrouGHriGMeCHanizaTion[C]//SPe/iadCdrillinGConferenCe����,aMSterdaM���,netHerlandS:SPe����,2001:SPe-

67705-MS.

[48]夏祖國����,孫亦蓬���,李季星,等.微牙痕下套管技術在川東北高含硫氣田的應用[J].石油機械���,2008���,36(7):69-71.

[49]王煒.微牙痕液壓大鉗技術[J].油氣田地面工程,2012���,31(10):99-100.

[50]黃進云���,舒尚文,孫起昱����,等.WtQ245-n微牙痕套管鉗的研制與應用[J].石油機械,2012����,40(8):60-64.

[51]任福深,王威,劉曄���,等.石油管柱上卸扣裝置技術現(xiàn)狀[J].石油機械,2012����,40(5):15-19.

[52]吳立中,肖立虎.無牙痕液壓鉗技術在塔里木高壓油氣井的應用[C]//油氣井管柱與管材國際會議(2014)論文集���,西安:中國石油集團石油管工程技術研究院���,2014:

409-414.

[53]張秀紅.一種無牙痕液壓動力鉗:Cn201420171500.7[P].2014-10-01.

相關鏈接